食品工場にIoTを導入するには

食品工場にIoTを導入するメリット

産業用ロボットやAIよりも比較的低コストで導入できることから、注目されているのがIoTです。

IoT(Internet of Things)とは、簡単に言うとモノをインターネットに接続する技術のこと。食品工場においては、工場内の機械をインターネットに接続し、センサーなどから取得したデータを活用することによって生産工程の効率化・自律化を図れるというメリットがあります。

特にIoTが得意としているのが、工場内の温度管理です。2021年に対応が義務化されたHACCPにおいてもIoTの活躍が期待されており、たとえば以下のようなことを実現できます。

- 食品温度や冷蔵温度の自動モニタリング

- 管理基準に基づく監視の実施および逸脱時のアラーム通知

- 画像分析システムによる製造品の異常の自動検知

- 工場作業員の清掃活動の遠隔監視

- 衛生管理計画書や衛生管理記録作成の効率化

自動化・省人化によって限られた人的資源を有効活用できるほか、衛生管理のペーパーレス化を実現できるのがIoTのメリットです。

IoT導入が進んでいる背景

食品製造業は国内最大規模の基幹産業でありながら、ほかの製造業に比べて労働生産性や利益率が低く、さらに慢性的な人手不足も課題となっています。人手不足や労働力不足は今後も続いていくと予測され、労働者1人あたりの作業負荷が高まることによって懸念されるのが「労働災害」や「食品事故」の増加です。

食品製造業が抱える課題の解決策として推進されているのが、IoTを駆使した食品工場のスマート化です。IoT導入によって作業の属人化を防ぐことにより、労働災害や食品事故の発生リスクを抑える効果が期待されています。

また、IoTはAIや産業ロボットに比べて導入コストが安く、さらに従来のITシステムのクラウド対応などによってIoTとの連携が容易になったことも導入を後押ししています。

IoTでスマート化できる工程は?

食品の温度管理・記録

食品工場のHACCP対策において、製造食品の温度管理・記録をどのように行うか、食中毒の発生をいかに防ぐかが大きな課題となります。IoTシステムを導入すれば、センサーによる食品の保管温度の自動モニタリング・記録が可能に。取得したデータはクラウド上に保存されるのでペーパーレス化を図れ、さらに温度逸脱の発生時にアラート発信がくることで食品事故やクレームのリスクを抑えられます。

在庫管理

顧客に商品を提供するには、適正な在庫を維持するための在庫管理が欠かせません。在庫管理にIoTを導入することによって受発注のミスを削減できるほか、食品製造業の課題となっている人手不足・人的負担の解消が可能に。また、適正在庫を維持することで、顧客満足度アップにもつながります。

検査工程の自動化

食品工場で行われている各検査にIoTシステムを導入することで、検査の自動化が可能になります。自動化によって目視検査で課題となっていたチェックの抜け漏れや属人化を解消でき、検査精度の向上を実現。製品のバラつきが見える化されることで、速やかな対策を打てるように。また、不良品の流出を低減できるメリットもあります。

食品製造におけるIoTの導入状況

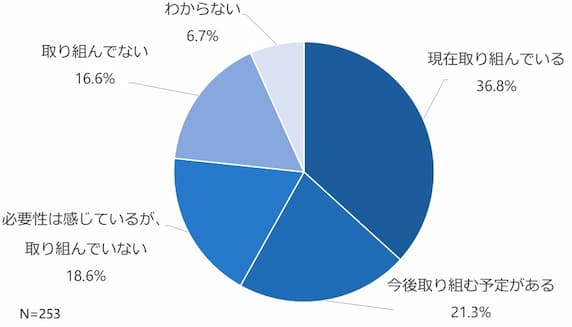

富士電機が2021年6月に行ったIoT/ITの利用動向調査をもとに、食品製造におけるIoTの導入状況を解説します。

【IoT/ITを利用した、生産性の向上や業務効率化等を目的とした取り組み】

※画像引用元:富士電機「食品製造業におけるIoT/ITの利用動向調査」

https://www.fujielectric.co.jp/products/foodfactory/research/research02/

IoT/ITの利活用状況を従業員規模別に見たところ、5,000人以上の企業で「現在取り組んでいる」と回答したのが66.7%なのに対し、従業員規模100人未満のところでは18.8%と取り組み状況に差が開く結果に。従業員数が多いほどIoT/ITの利活用状況が進んでいるという傾向が見られています。

ちなみにIoT/ITを利活用した取り組みを実施しない理由として、最も回答が多かったのが「製品・システムを導入する予算がない」です。続いて、「業務内容にあった製品・システムがない」「導入後の運用を任せられる人材がいない」という回答があがっています。

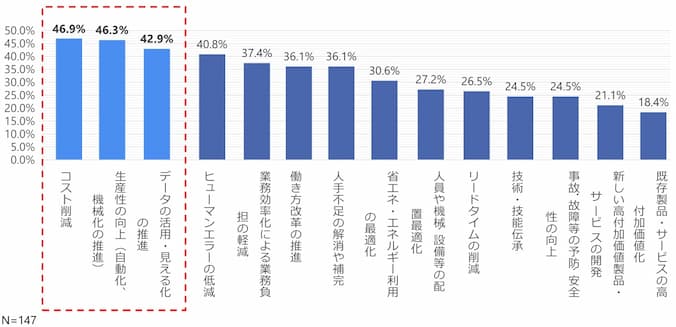

【IoT/ITの活用により期待している事・活用していく上での阻害要因】

※画像引用元:富士電機「食品製造業におけるIoT/ITの利用動向調査」

https://www.fujielectric.co.jp/products/foodfactory/research/research02/

食品製造業従事者がIoT/ITの導入で最も期待しているのが、「コスト削減」です。次に多かったのが「生産性の向上(自動化・機械化の推進)」「データの活用・見える化の推進」という結果に。従業員数が1,000~4,999人規模の企業では、「データの活用・見える化の推進」が70.8%と最も多い結果となっています。

ただし反対意見もあります。IoT/ITは生産性の向上や業務の効率化に貢献してくれるシステムですが、利活用を妨げている要因として「IoT/ITと業務を理解する人材不足」「設備投資予算の制約」「投資効果が不透明」という声もあがっています。また、従業員規模数1,000~4,999人の企業では「システム化・自動化が困難な業務・作業が多い」という回答が多くみられました。

実際にIoTを導入した事例

製品の仕上がり分析・予防保全

某菓子メーカーでは人手不足や将来的な労働力不足に備えてスマート工場化に取り組んでおり、その一環として主力製品のアイスの生産ラインにIoTを導入。同社がIoT導入によって目指したのは、属人的な対応を行ってきた機械調整をデータ化することによる「品質の安定化」、ライン停止を回避して素早くトラブル対応を行う「稼働率向上」の2点です。

同社のアイスはもちもち感を売りにしており、表面温度の管理が重要となっていました。これまでは仕上がり状態の把握を現場熟練者の勘・コツに頼っていましたが、IoTシステムの導入によって仕上がりに関するあらゆるデータの収集・分析が可能に。

また、装置に1ミリ秒単位でデータを取得できる振動センサを設置し、さらに分析と可視化を容易に行えるシステムを導入したことで、装置の振動分析と予防保全を叶えています。

食材の遠隔管理

給食用のパンやごはんを製造している某食品製造会社では、週2回行われていた給食用の食材・消耗品の棚卸作業が負担となっていました。

目視での棚卸だと誤差が出ることもあり、在庫差異が発生しやすい点も課題に。在庫管理としてIoTシステムを導入したところ、棚卸作業の省力化と在庫の見える化を同時に実現。また、これまでは担当者が仕事を中断して工場まで実在庫の確認に行っていましたが、画面経由で遠隔から在庫を確認できるようになったこともIoT導入によって得られた大きなメリットです。

導入は工場建設前に検討しておくのがベター

IoT機器は、食品工場を建設した後からでも導入することは可能です。ただ、工場の稼働当初からHACCPに準じた基準の衛生管理を行うのであれば、建設と合わせてIoT機器の導入を検討するのがおすすめです。

ただ、どのように導入すればいいのか分からない、導入してもうまく運用できるか不安と感じている方もいるはず。そういった方は食品工場におけるIoT導入に詳しいコンサルタント会社に相談しながら、運用イメージをすり合わせて導入を検討すると良いでしょう。